Sintec新特 光学传感器

相关产品

Sintec新特 光学传感器

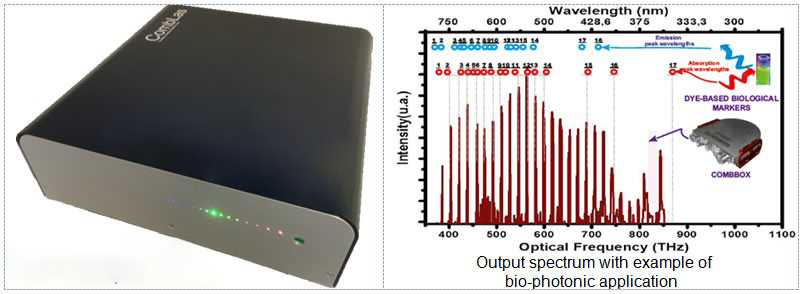

用户对于找到更高精度、速度和准确度来改进过程检测测量的解决方案的需求越来越多,以便能优化产品和降低制造成本。我们的创新传感器克服许多现有的测量设备的局限性,在许多情况下为复杂的测量问题提供了全面的解决方案。

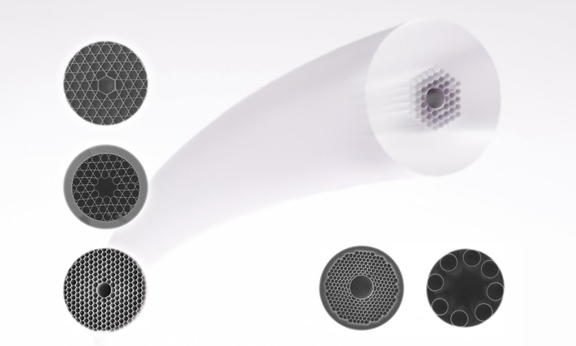

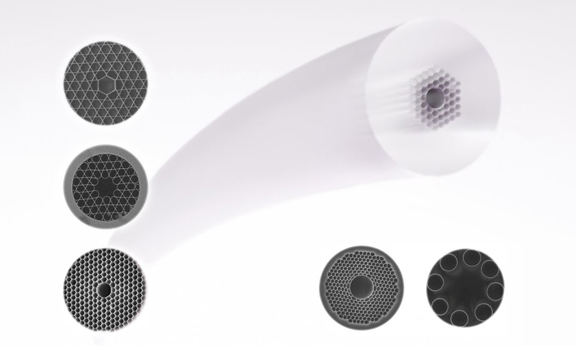

我们提供多种多样的传感器配置,解决了测量多种材料表面的相关要求。具有各种各样的传感器配置,解决了大量的计量测量多种材料表面的相关要求。为了选择合适的传感器配置,用户必须识别所涉及的材料,以及它的表面特性。更确切地说,要考虑清楚到底是物质扩散还是反射?透明还是半透明?因为每种材料都有其自身的物理和光学特性。其他需要考虑的因素还有物体的距离,传感器的测量范围,当然还有特定应用所需要的精度等等。

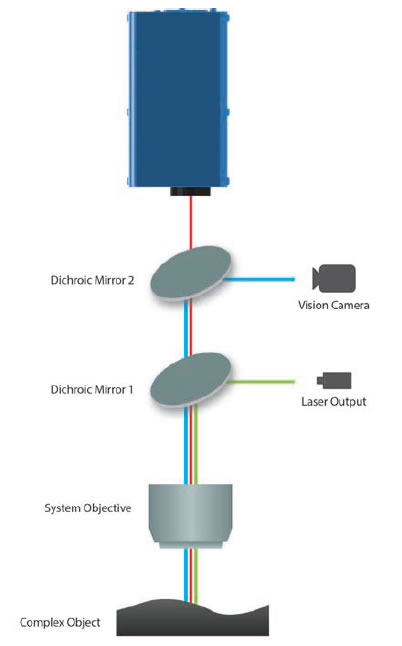

此系列传感器产品最主要优点是传感器和物镜是分离设计的。每个传感器头可配换多种尺寸的镜头。这个优点使单个传感器覆盖了更大的测量范围(从传感器到测量中心的距离)和精确度。此外,具有实时控制和过滤的SNR(信噪比)和相对激光功率采集的信号提取的技术。这些独特的工艺特性以及共线的光学结构使其能与大多数已知的应用完美匹配。

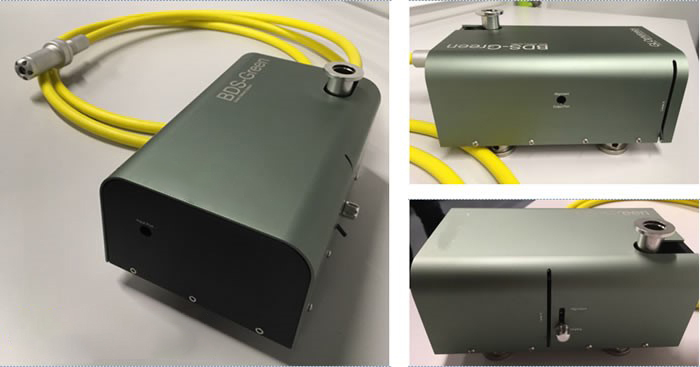

A.自动聚焦非接触式距离传感器系统——激光打标、焊接、钻孔和切割应用

该传感器的自动聚焦激光系统针对于传统的激光打标、焊接、钻孔和切割系统难以精确地将激光聚焦在物体表面上的难题提供了一个独特的解决方案。

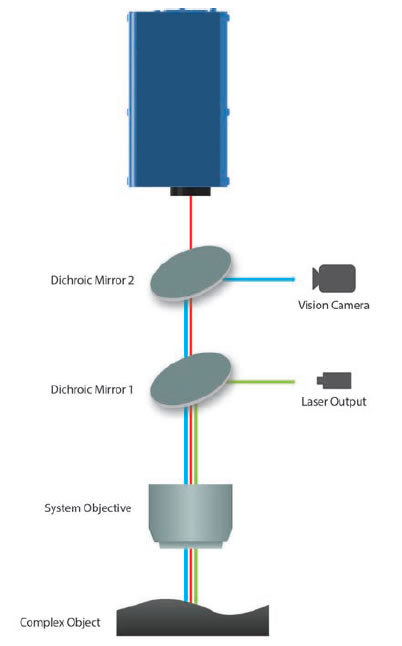

将其集成到没有CAD的激光系统中可提高自动对焦的功能,有利于激光系统的设置,使测量更便捷。该专有的锥光全息技术还可用于激光系统的光路中。

此外,由于传感器的照明设计是准直的,所以透镜可以远离传感器,因为测量是通过激光系统本身的物镜进行的。我们现有一些客户已经成功地将传感器集成到离物镜两米位置。

-

保持焦点:不管物体的表面形状都可以高速的不间断提取距离数据来保持系统焦点。

-

更快:其高测量速度使激光系统运行速度比任何其他系统配置都更快。

-

更准:在激光打标系统中使用实时可调焦距可以确保精准的色差。

-

可调:从低反(0.3%)的黑色表面到高反(99%)的白色表面都可自动调曝光调节。

B.激光雕刻测量

雕刻机的作用在于使用硬钢刀具在物体表面完成雕刻设计。使用我们的非接触式距离传感器可让客户准确的测量出雕刻区域的深度。由于其广角度覆盖范围使其能够测量到其他传感器不能测量到区域。

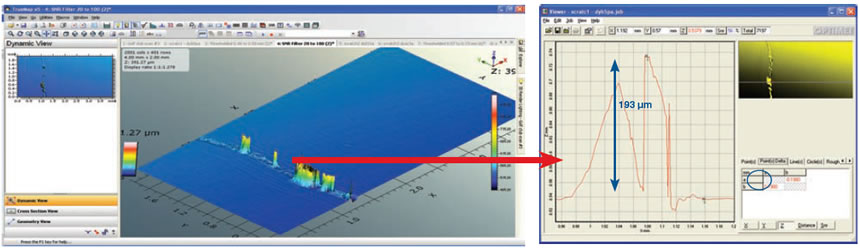

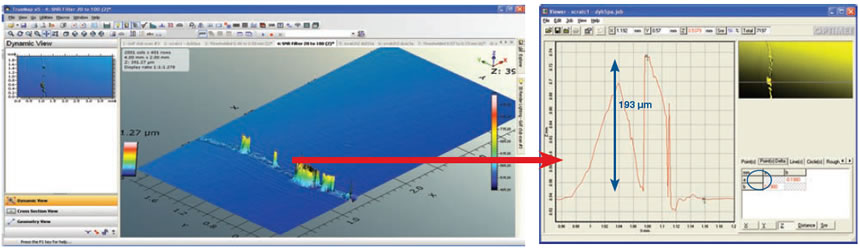

C. 玻璃屏幕划痕检测

划痕的检测在手机和显示屏行业的应用中至关重要。划痕特性如深度和宽度决定了屏幕是否可以按照特定标准来进行翻新。带 25mm焦距的物镜OPM CP-3R或MINI CP-9R非常适用于对显示屏的外表面的划痕进行扫描和分析。OPM对于这种类型的市场应用非常熟悉特别是中国和韩国的手机生产商已经广泛应用于在手机制造过程检测中。

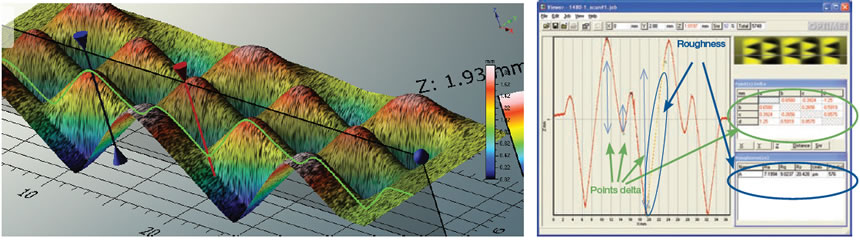

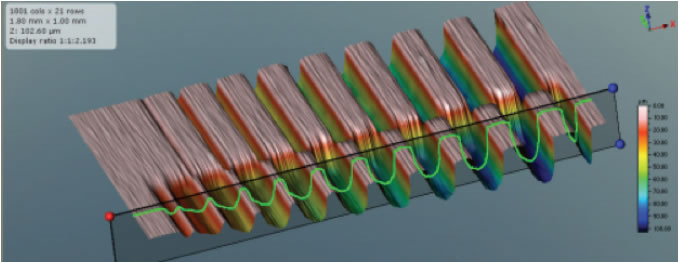

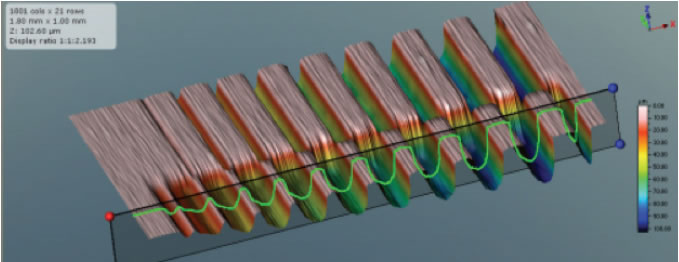

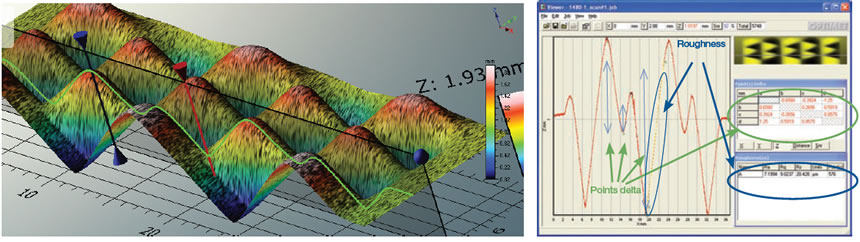

D.轮胎模具检测

在橡胶制造行业尤其是轮胎行业的应用中,模具的检验和质量控制是最为重要的。这是一个具有挑战性的领域,因为其要求高精度长距离和大范围的检测。在检测过程中可检索到的数据包括每一环节的高度、宽度、角度和粗糙度。OPM CP-10匹配50mm镜头能够逐一扫描来确定这些参数,并且相交于用CAD-CAM或类似于CAD的软件的原始绘图质量更有保证。

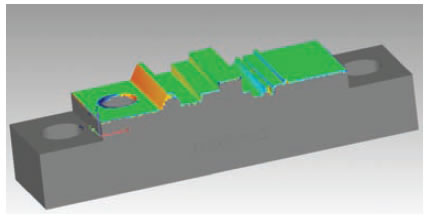

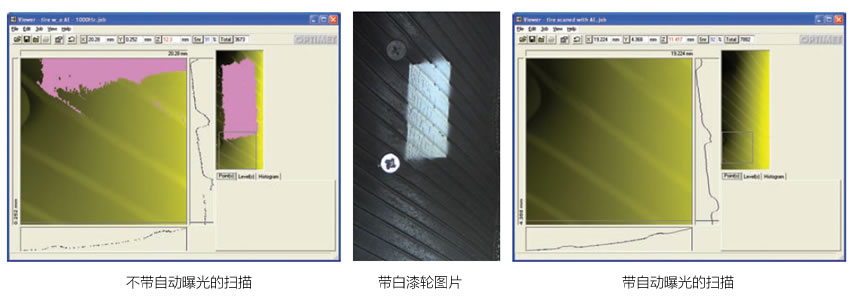

E. CAD 比对

相较于Freeform /CAD模型与由高精度传感器测量的实际尺寸进行比对,这是一项非常复杂的任务。在各种工业应用中,如铸造、锻造、焊接和金属板成形等方面,这种比对通常集中在研发、制造和QC过程中。CAD比对过程通常是用涡轮叶片和航空/航天部件,汽车发动机主体结构及传动部件等广泛工业应用上。在模具制造领域中,比对能力是非常重要的,因为这些产品的质量和准确度是以原模具的精度为基础的。通过扫描模具并与原CAD进行比对,可以确定模具是按规格生产的。可以通过使用一些标准的软件包来进行CAD比对。

计量模型在色卡上显示标称值和实际值之差。

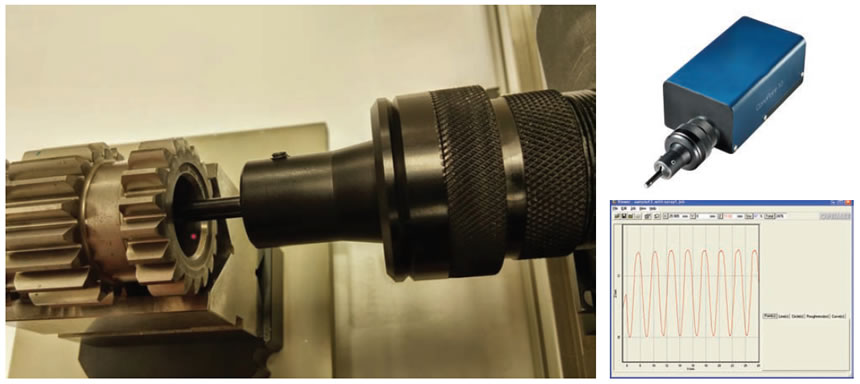

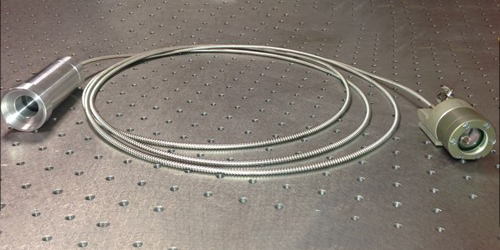

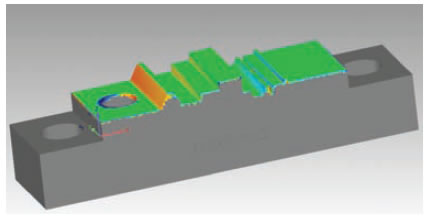

F. 孔的测量-深度,直径和角度

可以在传感器头里安装一个潜望镜。利用OPM独有的共线技术,扫描内深孔或附件获得内部的深度、直径和角度等。这种特殊性能对于测量发动机内孔和各种类型的管道的内部结构非常重要。

G.轮胎检测

轮胎表面检测工业上对非接触式遥感传感在有很大需求。通过使用点激光传感器连续扫描轮胎表面来完成这项检测。轮胎旋转时,每平行旋转于旋转轴一次,光束位置随之递增。

轮胎表面评估/检测的两个主要标准/要求:

-

质量检验:通过测量和质量控制过程确保在生产过程中轮轮胎凹槽部分和花纹深度是根据其设计规格制造的。

-

性能检测:对轮胎磨损率进行分析,对在不同行驶环境和行驶距离等来确定轮胎老化的程度。

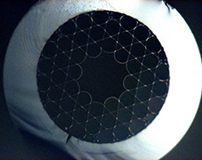

轮胎的宽槽和凹槽都具有宽而深的特性,其陡峭的角度通常在75°以上。为了获得精确的角度测量,需要用到共线测量技术来确保信号源不受轮胎的花纹和侧壁等的干扰。

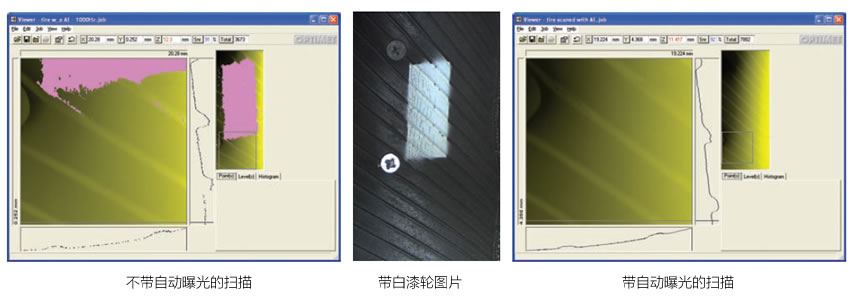

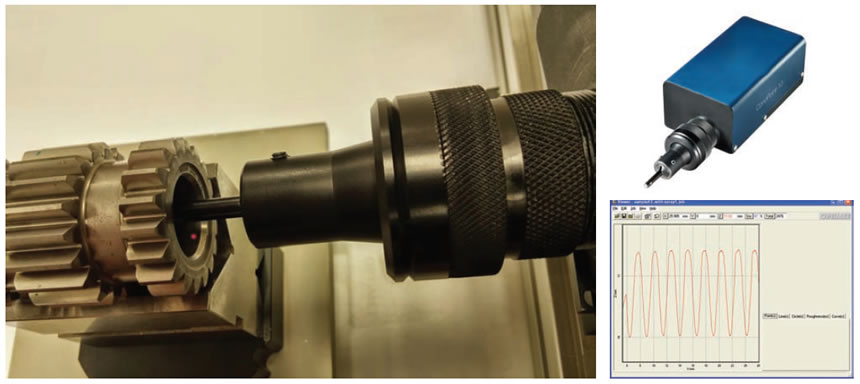

自动曝光是OPM传感器的又一个专有的特性,可以用来测量高反射表面,如下图所示。

粉红色信号(左)表示数据不足。

手机/微信:13242449659电话:0755-89355351 QQ:842471885 邮箱:842471885@qq.com